پوشش داکرومات چیست؟

داکرومات نوعی پوشش ضدخوردگی پیشرفته بر پایهی روی (Zn) و آلومینیوم (Al) است که در یک محلول آبی همراه با افزودنیهای کرومات تهیه میشود. این ترکیب پس از اعمال روی سطح فلز و پخت در دمای حدود ۳۰۰ تا ۳۲۰ درجه سانتیگراد، لایهای مقاوم، یکنواخت و بادوام ایجاد میکند.

ترکیب شیمیایی تقریبی داکرومات:

| جزء تشکیلدهنده | درصد تقریبی | نقش |

|---|---|---|

| روی (Zn) | ۶۰–۷۰٪ | عامل اصلی حفاظت گالوانیکی |

| آلومینیوم (Al) | ۱۰–۲۰٪ | افزایش پایداری و بازتاب حرارتی |

| کروم ششظرفیتی (Cr⁶⁺) | ۱–۲٪ | خاصیت ضدخوردگی و پسیویشن سطح |

| سیلیکاتها و رزینها | – | چسبندگی و یکنواختی پوشش |

ضخامت معمول این پوشش ۵ تا ۱۰ میکرون است؛ درحالیکه مقاومت آن در تست نمکپاشی (Salt Spray Test) تا ۱۰۰۰ ساعت بدون زنگزدگی سفید گزارش شده است.

کاربردها و استانداردهای داکرومات

پوشش داکرومات در صنایع متنوعی مورد استفاده قرار میگیرد؛ از قطعات خودرو گرفته تا تجهیزات دریایی و صنعتی.

کاربردهای متداول:

-

قطعات خودرویی مانند پیچ، مهره، دیسک ترمز و اتصالات سیستم فرمان

-

سازههای فلزی در صنایع نظامی و هوافضا

-

تجهیزات در تماس با محیط مرطوب یا نمکی (دریایی و صنعتی)

استانداردهای بینالمللی مرتبط:

-

ASTM B117: تست نمکپاشی برای ارزیابی مقاومت خوردگی

-

ISO 10683: استاندارد جهانی پوششهای داکرومات بر پایه روی و آلومینیوم

-

RoHS و REACH (اتحادیه اروپا): محدودیت استفاده از کروم ششظرفیتی به دلیل خطرات زیستمحیطی

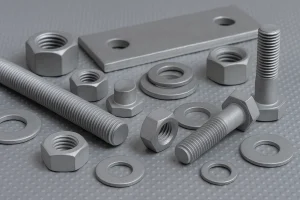

داکرومات پیچ و مهره

یکی از مهمترین کاربردهای این پوشش در تولید پیچ و مهرهها و اتصالات فلزی است.

به دلیل نازکی پوشش و عدم نیاز به عملیات هیدروژنزدایی، داکرومات باعث حفظ استحکام مکانیکی و جلوگیری از شکنندگی هیدروژنی در قطعات فولادی میشود.

علاوه بر این، ظاهر یکنواخت و رنگ نقرهای یا خاکستری مات آن باعث شده در صنایع خودروسازی و سازههای قابل رؤیت، محبوبیت بالایی پیدا کند.

مزایا و معایب پوشش داکرومات

مزایا:

-

مقاومت بسیار بالا در برابر خوردگی (تا ۱۰۰۰ ساعت در تست نمکپاشی)

-

عدم نیاز به هیدروژنزدایی — مناسب برای قطعات با استحکام بالا

-

ضخامت کم و وزن پایین نسبت به گالوانیزه گرم

-

چسبندگی عالی روی فلز پایه بهدلیل پیوند Zn–Al

-

هدایت الکتریکی مناسب برای اتصالات

-

امکان رنگآمیزی یا اعمال پوشش مجدد

معایب:

-

وجود کروم ششظرفیتی (Cr⁶⁺) در نوع سنتی که سمی و سرطانزا است.

-

کارایی پایینتر در دماهای بالاتر از ۳۵۰°C

-

چسبندگی نهچندان خوب برخی رنگها یا پوششهای ثانویه

-

هزینه نسبتاً بالا در تصفیه پساب و رعایت الزامات ایمنی

-

لزوم کنترل دقیق ضخامت برای جلوگیری از ترک یا پوسته شدن

مقایسه داکرومات و گالوانیزه گرم

| ویژگیها | داکرومات | گالوانیزه گرم |

|---|---|---|

| ضخامت پوشش | ۵–۱۰ میکرون | ۵۰–۸۰ میکرون |

| مقاومت در برابر خوردگی | بسیار بالا (تا ۱۰۰۰ ساعت) | بالا ولی کمتر در برابر رطوبت شدید |

| دمای فرآیند | ۳۰۰–۳۲۰°C | حدود ۴۵۰°C |

| هیدروژنزدایی | نیاز ندارد | ضروری است |

| ظاهر سطح | نقرهای – خاکستری مات | براق و فلزی |

| ملاحظات زیستمحیطی | حاوی Cr⁶⁺ (در نوع سنتی) | ایمنتر |

| کاربرد اصلی | پیچ، مهره، قطعات دقیق | ورقها و سازههای بزرگ |

در نتیجه، داکرومات برای قطعات ظریف و حساس انتخاب بهتری است، در حالی که گالوانیزه گرم برای سازههای بزرگتر با هزینه کمتر مناسبتر خواهد بود.

نگرانیهای کاربران درباره داکرومات

۱. نگرانیهای زیستمحیطی و بهداشتی

-

وجود کروم ششظرفیتی (Cr⁶⁺) که مادهای سمی و سرطانزا است.

-

آلودگی خاک و آب در صورت دفع غیراستاندارد پسماندها.

-

محدودیتهای قانونی جهانی طبق مقررات RoHS و REACH.

۲. نگرانیهای فنی و عملکردی

-

کاهش عملکرد در محیطهای اسیدی یا دماهای بالا.

-

مشکل در چسبندگی رنگ یا پوششهای بعدی.

-

حساسیت به ضخامت پوشش و احتمال ترک در صورت اعمال نامناسب.

۳. نگرانیهای اقتصادی

-

هزینه بالای تصفیه پساب و تجهیزات ایمنی.

-

نیاز به سرمایهگذاری برای جایگزینهای جدید مانند کروم سهظرفیتی یا نانوسرامیکها.

۴. نگرانیهای جایگزین و آینده

-

آیا جایگزینهای بدون کروم میتوانند همان مقاومت را ایجاد کنند؟

-

طول عمر پوششهای جدید در مقایسه با داکرومات چقدر است؟

-

میزان سازگاری خطوط فعلی با فناوریهای جدید.

آینده داکرومات و پوششهای جایگزین

صنعت پوششهای ضدخوردگی در حال حرکت به سمت پوششهای سبز و بدون کروم است.

سیستمهایی مانند Geomet، Zintek و Trivalent Chromium Coatings امروزه بهعنوان جایگزینهای امنتر و سازگار با محیطزیست معرفی میشوند.

با این حال، داکرومات بهدلیل دوام بالا و کاربرد آسان هنوز در بسیاری از صنایع خودرویی و فلزی، جایگاه خود را حفظ کرده است.

سوالات متداول

۱. داکرومات چیست و از چه ترکیباتی تشکیل شده است؟

پوششی است بر پایه Zn و Al با افزودنیهای کرومات که برای افزایش مقاومت در برابر خوردگی استفاده میشود.

۲. تفاوت داکرومات با گالوانیزه گرم چیست؟

داکرومات نازکتر، سبکتر و دارای مقاومت بیشتر در برابر خوردگی است، ولی گالوانیزه هزینهی کمتری دارد.

۳. ضخامت پوشش داکرومات چقدر است؟

حدود ۵ تا ۱۰ میکرون، با عملکردی معادل یا بهتر از گالوانیزه ضخیمتر.

۴. آیا داکرومات برای انسان و محیطزیست خطرناک است؟

در نوع کلاسیک بله، به دلیل وجود کروم ششظرفیتی؛ اما نسخههای جدید با کروم سهظرفیتی ایمنتر هستند.

۵. چه استانداردهایی برای داکرومات وجود دارد؟

استانداردهای ASTM B117 و ISO 10683 بهطور خاص برای تست و مشخصات این پوشش تدوین شدهاند.

۶. آیا داکرومات در صنایع خودروسازی استفاده میشود؟

بله، بهویژه در تولید اتصالات، ترمزها و قطعاتی که نیاز به مقاومت بالا و ضخامت کم دارند.